in 3D cát ướt

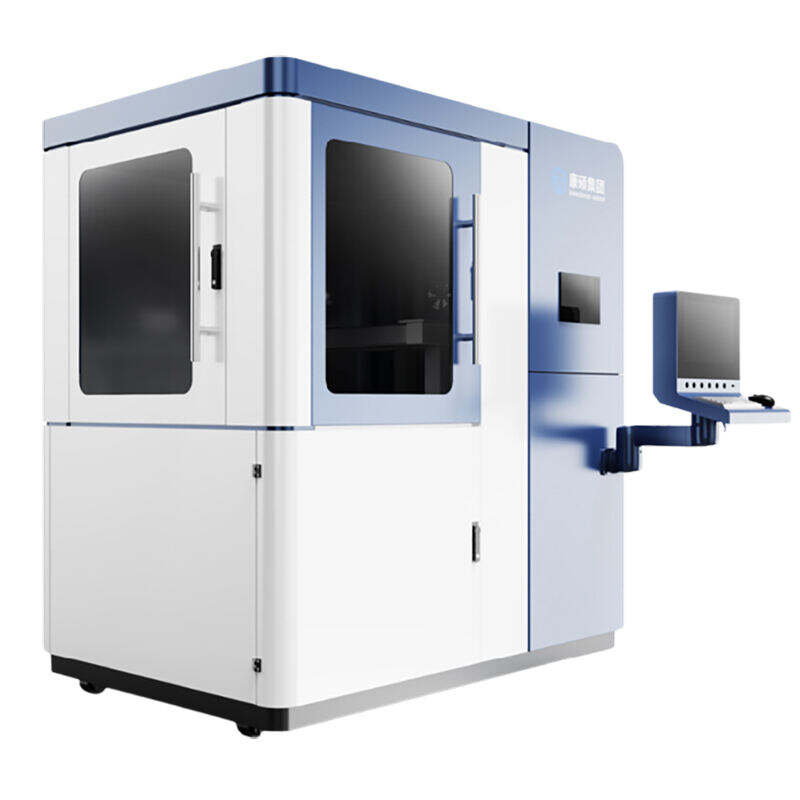

In 3D cát ướt đại diện cho một bước tiến đột phá trong công nghệ sản xuất cộng thêm, được thiết kế đặc biệt để tạo ra các khuôn và lõi cát phức tạp dùng cho việc đúc kim loại. Quy trình sáng tạo này kết hợp các kỹ thuật lò đúc truyền thống với các phương pháp chế tạo số hiện đại. Công nghệ này sử dụng quy trình phun chất kết dính chuyên biệt, nơi mà một chất kết dính lỏng được phun chính xác lên các lớp hạt cát, tạo ra các cấu trúc ba chiều tinh vi. Đầu in di chuyển trên một bề mặt cát, chọn lọc phun chất kết dính theo thiết kế số hóa, trong khi các lớp tiếp theo được xây dựng để hình thành khuôn hoặc lõi hoàn chỉnh. Phương pháp này cho phép sản xuất các khuôn cát có chi tiết cao mà không cần đến việc làm mẫu truyền thống hay dụng cụ. Công nghệ này đáp ứng được nhiều loại cát và hệ thống chất kết dính khác nhau, giúp các nhà sản xuất tối ưu hóa quy trình đúc cho các hợp kim kim loại khác nhau. Với thể tích xây dựng thường dao động từ các bộ phận nhỏ đến các thành phần công nghiệp lớn, in 3D cát ướt đã trở thành một công cụ thiết yếu trong các nhà máy đúc hiện đại, đặc biệt là cho việc tạo nguyên mẫu và sản xuất hàng loạt nhỏ.